Per l’immissione in rete dell’energia elettrica è necessario che sia realizzata una cabina Elettrica che contenga un trasformatore elevatore per immettere l’energia elettrica sulla rete in media tensione (MT) e di un trasformatore per la produzione di energia elettrica a bassa tensione (bt) per gli utilizzi di centrale, nonché di una sezione di misura dell’energia prodotta e immessa in rete.

L’impianto di cogenerazione a biomassa a sottoprodotti vegetali proposto è di potenza complessiva pari a 300 kw. La sua realizzazione avviene con due motori rispettivamente uno da 400 KVA ritarato a 200 kwe di potenza e l’altro da 200 KVA ritarato a 100 kwe di potenza, al fine di garantire continuità di produzione di energia in caso di eventuale fermo macchina.

L’ubicazione di entrambi è prevista in due containers costituiti da pannelli fonoassorbenti per abbattere completamente i rumori emessi al di sotto dei 40 decibel e non far percepire alcun rumore, collocati all’interno dei indicati.

L’alimentazione dei motori avviene attraverso olio vegetale da stoccare in due cisterne da 12,5 mc/cad. poste in orizzontale all’interno dello stesso locale dei cogeneratori, facilmente raggiungibile per il rifornimento dal piazzale antistante una volta al mese.

Nelle cisterne l’olio è mantenuto caldo a 40° attraverso una serpentina ad acqua alimentata dal vapore dei generatori.

Al di sotto di detti serbatoi è prevista una vasca di raccolta contro fuoriuscite dell’olio, di capacità pari al 50% della quantità globale stoccata.

La vasca può essere realizzata in muratura con coibentazione di tenuta mediante trattamento con vernice impermeabilizzante tipo gomma liquida oppure con cemento armato ad alta resistenza per la tenuta.

Tra i motori e i serbatoi è da prevedere l’ubicazione dei filtri per trattare gli olii collegati attraverso una tubazione di polipropilene diametro phi 50 a circolazione forzata per trasferire il combustibile.

E’ importante che l’olio venga trattato e riscaldato a 70° per poter essere bruciato.

Il Kit lavora su 3 principi base:

- lavora meccanicamente l'olio: per pulirlo e per aumentarne il volume, con processi che sono stati brevettati. (senza alcuna aggiunta di acqua o di altri componenti);

- riscalda e mantiene l'olio ad una temperatura, che varia rispetto alla tipologia dello stesso;

- riesce a filtrarlo, dopo alcune fasi di lavorazione, fino a tre micron per mandarlo alla pompa di iniezione.

Pertanto tutto l’olio del serbatoio trattato nel kit viene trasferito al motore, senza che vengano generati olii residui e/o di scarto e/o odori maleodoranti nel rispetto totale dell’ambiente circostante.

Il kit viene collocato all'esterno del container dell'impianto di cogenerazione, con alloggiamento in un box indipendente delle dimensioni di: L 240cm x L 110cm x H 160cm., controllato e gestito in modo automatico da un Controllore a Logica Programmata (PLC).

Pertanto tutto l’olio del serbatoio deve essere trattato nei filtri e trasferito al motore, senza che vengano generati olii residui e/o di scarto e/o odori maleodoranti nel rispetto totale dell’ambiente circostante e delle normative vigenti in materia.

E’ preferibile che i filtri abbiano una gestione automatica per limitare i costi di manutenzione.

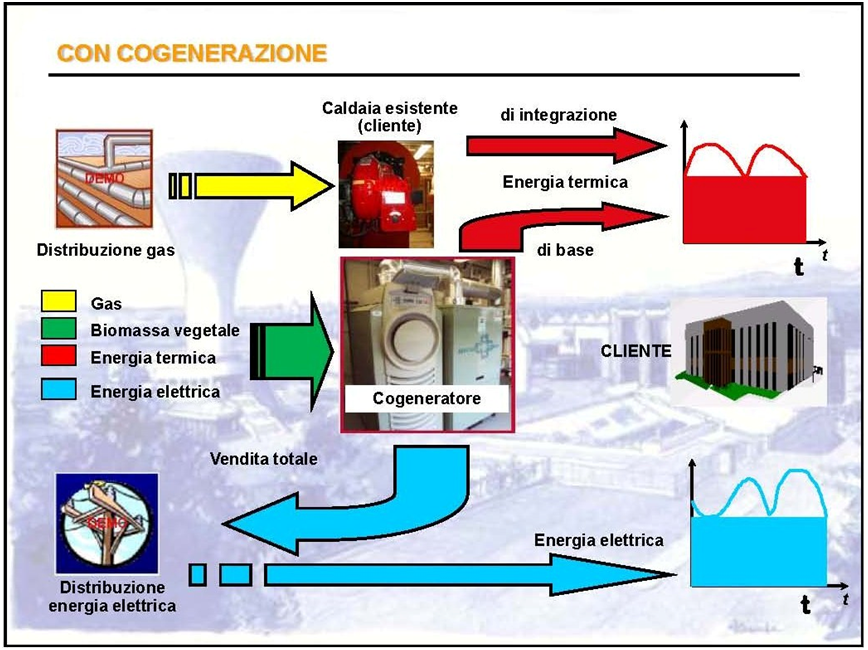

I cogeneratori, attraverso un’attività di 8000 ore l’anno, producono energia elettrica annua, pari a 2.400.000 kwe con una potenza di 300 kweh, da immettere in rete per beneficiare dei contributi del D.M. 6 luglio 2012, mentre l’energia termica annua stimata pari a 6.000.000 kwt, considerando 750 kwth, prodotta sottoforma di vapore a 400° e acqua calda a 85° può alimentare la rete di teleriscaldamento a servizio delle vicine strutture pubbliche.

Ai motori vengono applicati uno scambiatore di calore e dei meccanismi che permettono il recupero termico, attraverso i seguenti circuiti che alimenteranno la rete di teleriscaldamento:

- Uno che intercetta l’acqua di raffreddamento del motore;

- Uno che intercetta i gas di combustione diretti allo scarico.

L’acqua calda prodotta alimente, attraverso una rete, pensata con un doppio tubo (mandata e ritorno), le caldaie esistenti degli impianti di riscaldamento e di acqua calda sanitaria delle strutture pubbliche.

Le tubazioni dovranno essere opportunamente interrate e coibentate per ottimizzare i collegamenti con le altre strutture.

Le caratteristiche tecniche della rete sono le seguenti:

- sezione phi 75/60/50 del tipo in polietilene reticolato metodo Engel conforme alle Norme EN 15875, barriera antidiffusione dell’ossigeno secondo DIN 4726 con condizioni di esercizio 95°C a 6 bar;

- rivestimento isolante in strati concentrici di polietilene reticolato espanso a cellule chiuse;

- guaina corrugata esterna di protezione in polietilene nero alta densità, secondo uno sviluppo ad anello (mt 450) (vedi tavola planimetria allegata) per fornire acqua calda a 80°.

- Lungo la rete verranno realizzati dei rami della lunghezza variabile, dai 10 ai 60 mt, per erogare acqua calda sanitaria alle caldaie esistenti.

Inoltre, vi è la produzione di aria calda proveniente dai container che se convogliata in una canalizzazione interrata potrà riscaldare anche ulteriori strutture viciniore.

I vantaggi in senso tecnico ed economico sono notevoli, si rimanda ai singoli piani finanziari per la l'esatta determinazione.

Nessun commento:

Posta un commento